Preparo de Modelos Odontológicos para Impressão 3D com o OrtogOnBlender¶

Sérgio Luís Rodrigues Gianvechio Especialista em Endodontia APCD Araraquara (SP), Especialista em Ortodontia IPESP, Brasília-DF

Cicero Moraes 3D Designer, Arc-Team Brazil, Sinop-MT

DOI |

A odontologia digital vem experimentando uma grande popularização nos últimos anos e um dos principais fatores para o incremento de usuários e entusiastas é a possibilidade do trabalho conjunto com a impressão 3D. Everett M. Rogers no seu livro Diffusion of Innovations [Rog10] descreveu de forma gráfica como uma inovação é integrada na sociedade e, de maneira bem sucinta, é possível dizer que quando cerca de 14% dos membros de um determinado grupo adotam uma inovação, ela passará a ser incorporada no seu cotidiano. Sabemos que somente cerca de 4% dos dentistas estão trabalhando atualmente com a odontologia digital (BUNEK, S. 2019) [Bun19] e um dos objetivos principais deste artigo é possibilitar um maior acesso de profissionais a inovações que cruzam computação gráfica com impressão 3D através do script OrtogOnBlender [MdRD20], sendo este completamente baseado em software livre e gratuito.

Importante

Este material utiliza a seguinte licença Creative Commons: Atribuição 4.0 Internacional (CC BY 4.0).

Introdução¶

Em 1987 Charles Hull desenvolveu um formato de arquivo voltado para a impressão 3d chamado de STL (Stereolithography). Trata-se de uma malha de superfície triangulada, ideal para geometria anatômica por conta de sua estrutura de arquivo simples e flexibilidade para corresponder a qualquer contorno desejado (KRAVITZ ET AL. 2008) [eal18]. Em face da sua estrutura relativamente simples o STL foi o formato de maior alcance entre os fluxos digitais em odontologia. A obtenção do arquivo pode se dar através da conversão do arquivo DICOM das tomografias, do escaneamento de modelos dentários ou moldagens e de escaneamentos intra orais. Após a sua obtenção o profissional irá trabalhar no design através de softwares específicos para cada especialidade.

A manufatura aditiva, comumente chamada de impressão 3D, vem sendo impulsionada devido a alguns fatores como a redução de preços, a produção de máquinas compactas ideais para consultórios, bem como a simplicidade de uso. Outro ponto é o aumento na disponibilidade de materiais pois contamos com opções específicas para cada especialidade como por exemplo resinas próprias para modelos dentários, resinas para placas miorelaxantes, resinas para provisórios, resinas para prótese total, resinas calcináveis, entre outras que estão chegando no mercado e finalmente, temos um aumento no acesso aos equipamentos de escaneamento, posto que atualmente grande parte das clínicas de radiologia odontológica disponibilizam essa tecnologia para seus clientes. Também é importante abordar o aumento de marcas comerciais ao longos dos anos, incremento este que tem gerado concorrência e, naturalmente, preços mais acessíveis. Apesar de toda praticidade na obtenção destes modelos e de sua relativa simplicidade, alguns aspectos técnicos importantes devem ser destacados para que a impressão 3D seja eficiente. Antes de enviar o arquivo para a impressão devemos nos certificar que ele esteja limpo, regular e sem alterações na sua malha como furos ou falhas na conexão entre os triângulos que formam essa malha (RENATO PARKESIAN ET AL.) [MGF20].

KRAVITS ET AL., 2018 separaram estas etapas em limpar e reparar a malha (mesh). Limpar a malha envolve a eliminação de superfície estranha ou redundante (duplicada) das estruturas. O software permite que o operador isole uma região específica ou selecione um filtro para limpar automaticamente todo o modelo digital. Este processo inclui uma etapa chamada de “Mesh Decimation”. Alguns scanners produzem arquivos STL com um número extraordinariamente grande de triângulos e em algumas aplicações clínicas podemos simplificar esse número sem perder a qualidade da malha, ou seja, sem perder a forma desejada. Por exemplo, um modelo digital com 200.000 triângulos de superfície podem ser simplificados em 100.000 sem qualquer perda de detalhe impactante. A diferença na textura da superfície não seria visível para o olho nu, nem seria notado na saída de uma impressora 3D. Reparar a malha envolve usar o mesmo software para preencher pequenos vazios e reorientar triângulos invertidos. Reparar a malha é análogo a remendar espaços vazios em um modelo de gesso com resina. Uma terceira etapa, chamada retopologia, pode ser adicionada a este processo, caso o modelo original apresente muita irregularidade na superfície. No OrtogOnBlender é chamada de Prepare to Printing e consiste em fazer uma organização das estruturas de vértices/arestas/faces de um modelo 3D, ou seja, é o quanto você consegue organizar a malha para que a impressão seja mais eficiente possível.

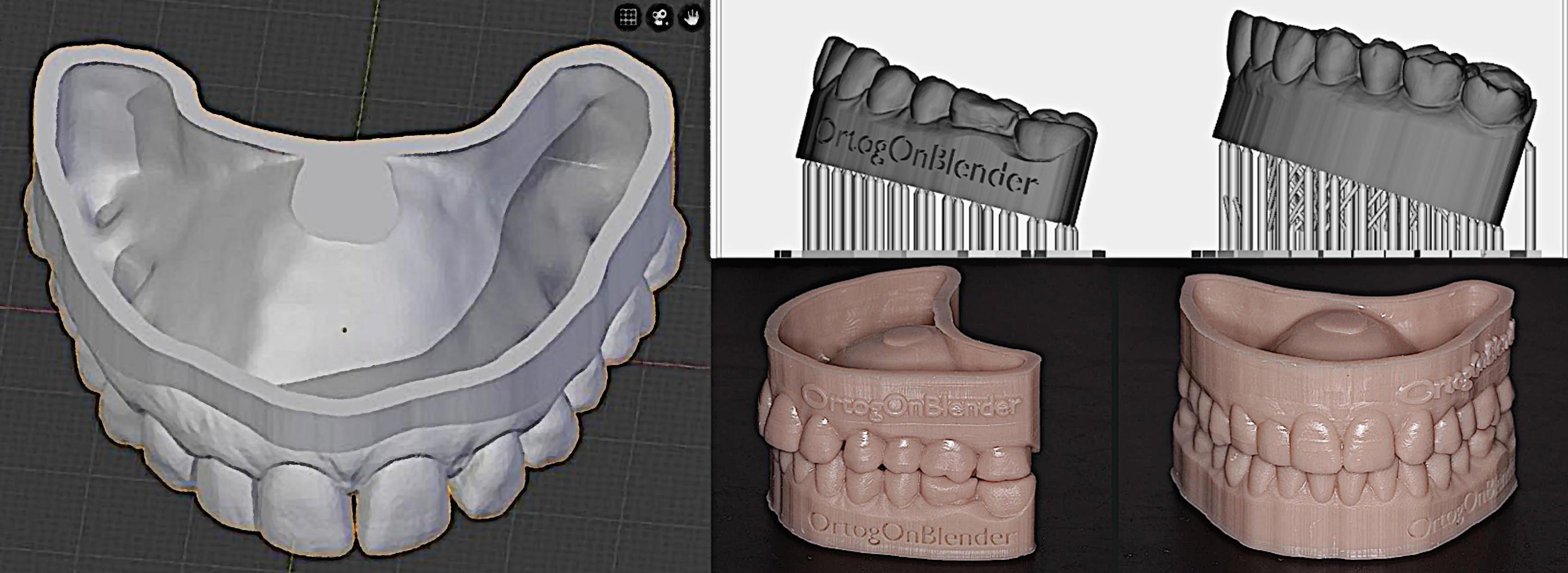

Estando a malha apta para a impressão 3D passamos a um processo que chamaremos de “Preparo do Modelo para Impressão 3D”. Este processo consiste em deixar o modelo oco, para economizarmos resina e acelerar a impressão e ao mesmo tempo não permitir que a peça perca resistência. Para isso deixaremos as margens com uma espessura (off set) entre 2 a 2,5mm. Finalmente colocaremos o nome da clínica ou do paciente e se for usado para fins comerciais ainda temos a possibilidade de inserir a logo de quem está produzindo os modelos ou para quem eles serão produzidos.

Preparo do Modelo para Impressão 3D¶

Importação dos modelos.¶

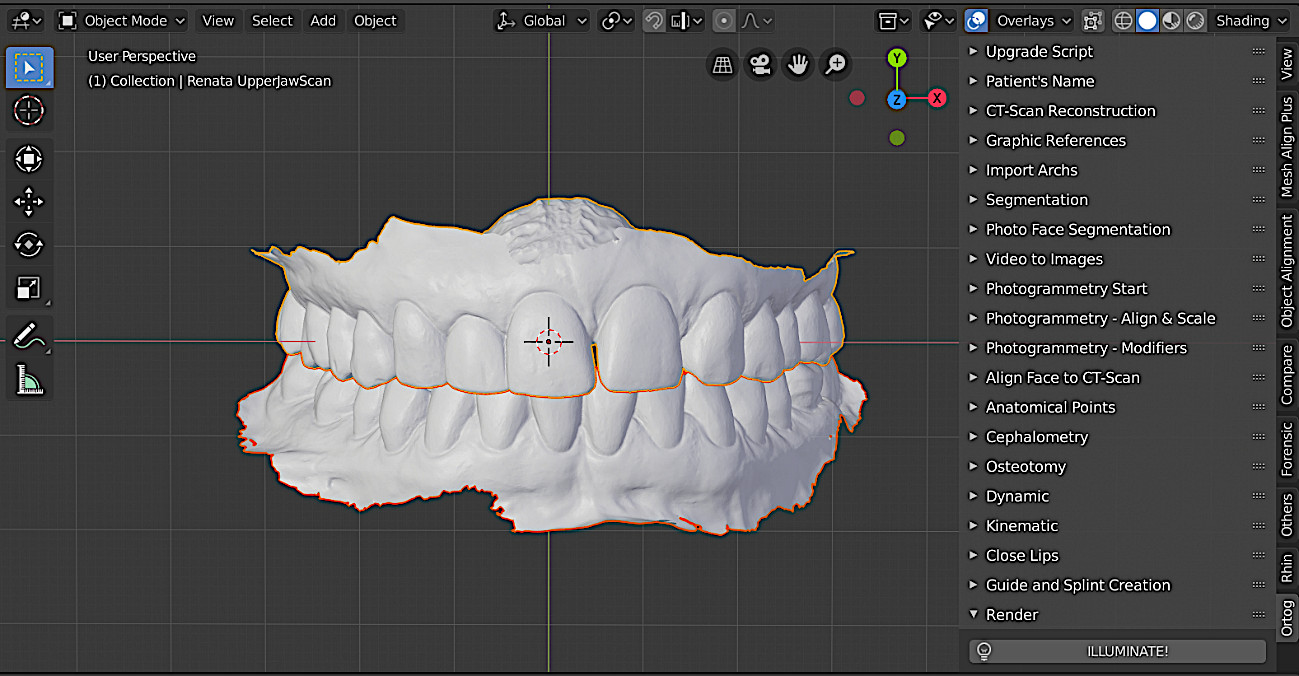

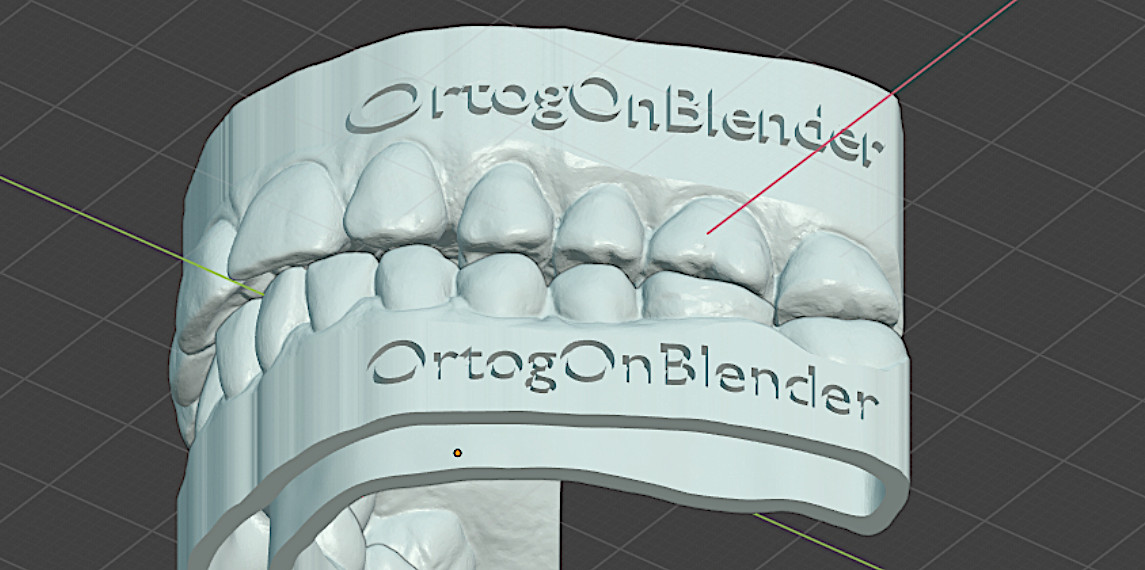

Ao abrirmos o software executaremos as etapas básicas de adicionar o nome do paciente e salvar para seguirmos no fluxo. A seguir iremos para a aba Import Archs onde temos a opção de importar os arquivos STLs. Neste momento quando importamos os arcos superior e inferior de um mesmo escaneamento eles já aparecerão em oclusão (Fig. 1 - atente-se ao gráfico dos eixos).

Posicionamento dos modelos e relação aos eixos X e Y.¶

Agora é a hora de orientarmos os modelos para que as etapas futuras não sejam comprometidas. Para isso deixaremos a orientação transversal dos modelos no eixo X e a orientação anteroposterior no eixo Y (Fig. 2 - note a correção em relação aos eixos).

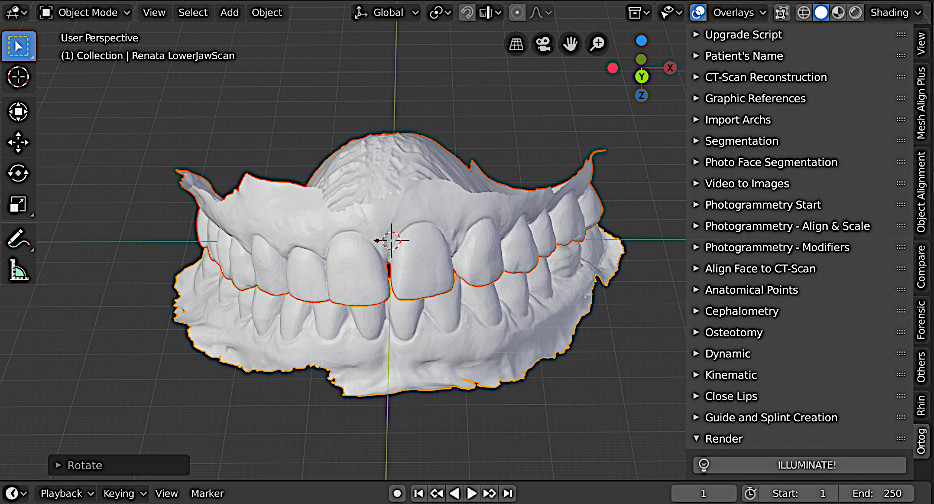

Cena com o modelo inferior oculto.¶

Estando os modelos orientados, iremos trabalhar com um deles por vez. Neste trabalho optamos por fazer o arco superior primeiro mas nada o impede de usar o fluxo para o arco que você desejar iniciar. Ocultaremos o arco inferior e iremos para a aba Others (Fig. 3).

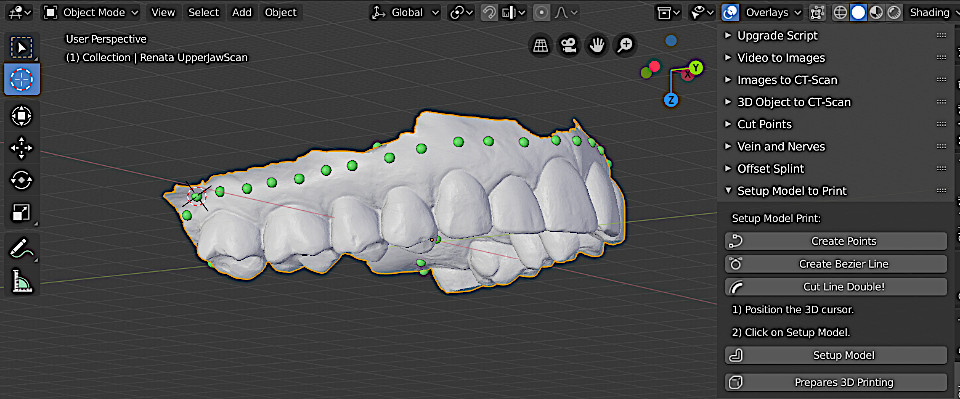

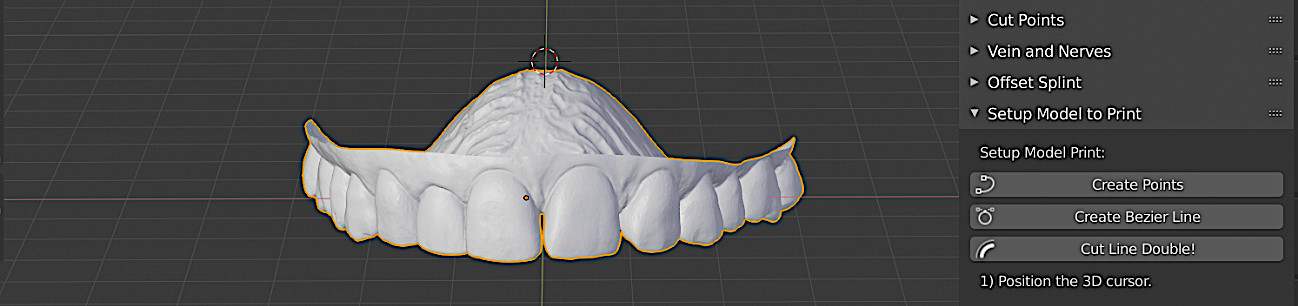

Criando pontos de corte.¶

Agora teremos um novo menu e devemos ativar o Setup Model to Print. Neste menu encontraremos a sequência que já está programada para a execução do preparo do modelo. Ela se iniciará com a contorno dos limites do modelo e para isso ativaremos a opção Create Points. Com o lado esquerdo do mouse iremos clicando e desenhado nossa margem e ao terminá-la deveremos pressionar em ESC para finalizar a delimitação (Fig. 4).

Modelo segmentado.¶

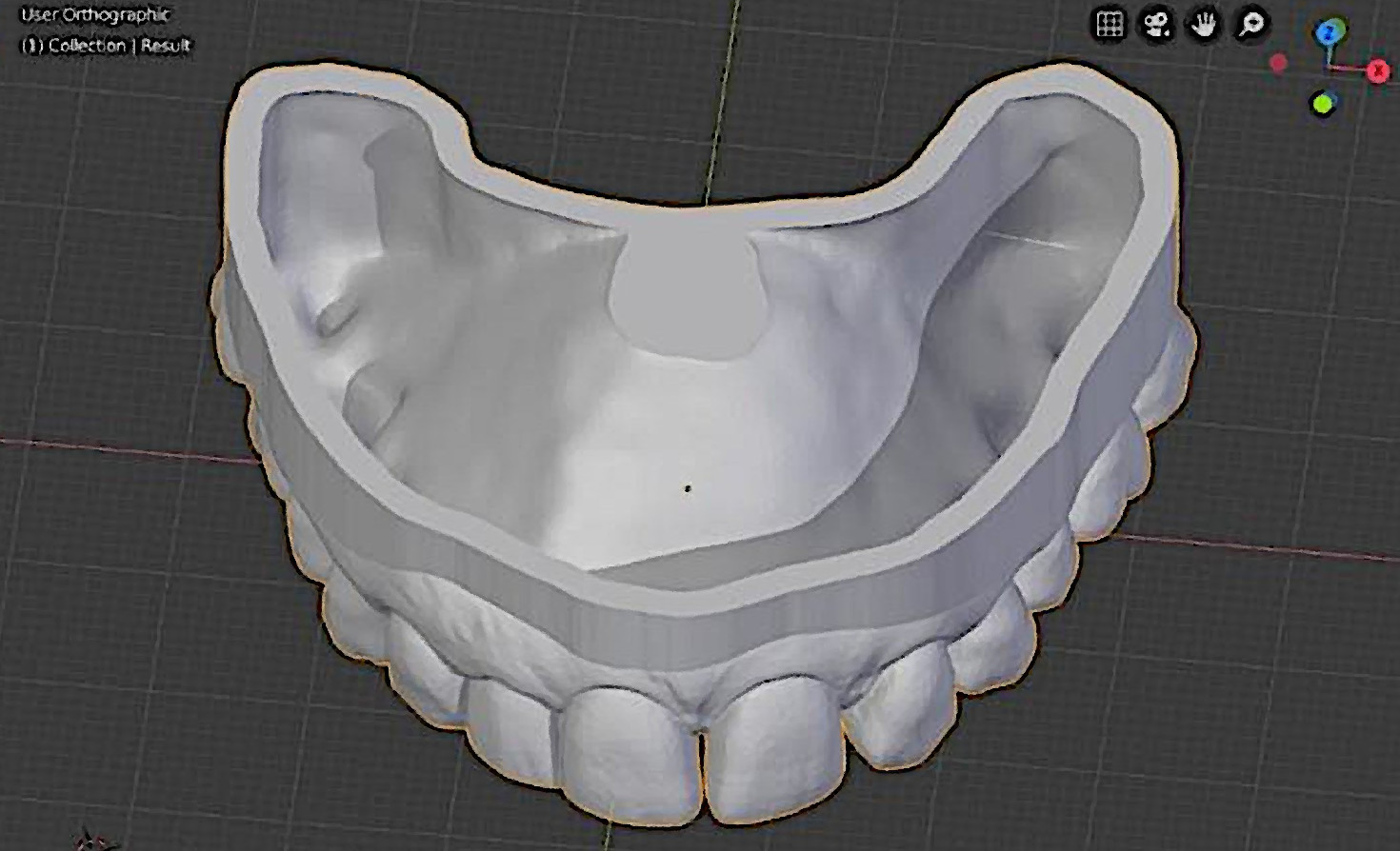

Neste momento podemos fazer uma visualização orbitando o modelo e seguirmos para Create Bezier Line. Uma linha de corte será criada e você poderá novamente orbitar o modelo e conferir se o contorno que você desenhou está adequado para o preparo do mesmo. Estando tudo de acordo seguimos para o Cut Line Double. Agora a espessura do corte terá o diâmetro das esferas usadas para delinearmos o contorno do modelo. Feita a operação selecionamos a parte do modelo onde estão os dentes e então faremos a operação de inversão de seleção (Ctrl+I) e deletamos a parte que ficou fora da seleção.

De acordo com a sequência estabelecida pelo programa iremos agora posicionar o cursor para indicarmos a altura e o off set (Fig. 5). A largura das margens do nosso modelo já foi descrita anteriormente como 2 a 2,5mm.

Modelo preparado.¶

Para isso posicionaremos a peça voltando nossa vista à face vestibular dos incisivos centrais com a vista ortográfica. Posicionado o cursor ativamos o Setup Model e a programação do software finalizam o preparo da peça (Fig. 6).

Visualização dos detalhes superiores do modelo.¶

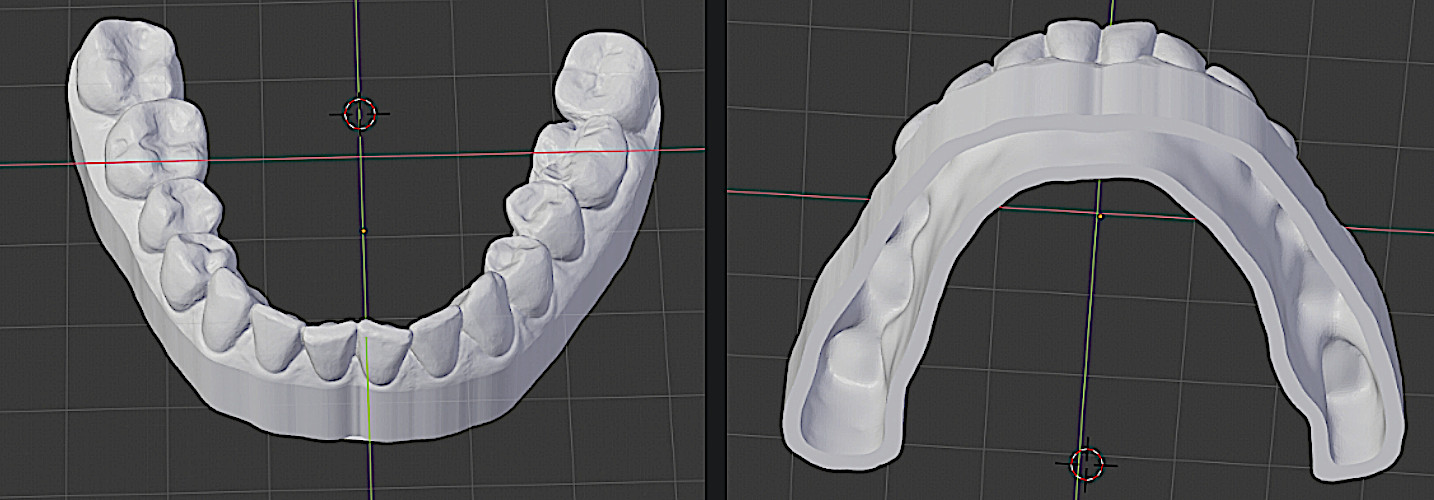

Preparo efetuado na arcada inferior.¶

Finalizando as etapas do preparo (Fig. 7) partiremos para o arco inferior. A mesma sequência de trabalho deverá ser feita, lembrando apenas que o posicionamento do cursor deverá ficar para a face inferior do modelo para obtermos a extrusão e o off set sem interferir na região onde estarão os elementos dentários.

Realizada as etapas no arcos superior e inferior agora já contamos com o nosso modelo preparado, ou seja, já corrigimos as irregularidades das bordas, reparamos possíveis falhas na malha e podemos proceder com a etapa da topologia para melhorar a distribuição dos polígonos na malha que será impressa.

Entendemos que quanto mais fiel o modelo for em relação ao objeto escaneado a depender do tipo de trabalho a ser realizado devemos organizar os polígonos de modo a não alterar a sua forma, mesmo que de maneira mínima, pois vários procedimentos odontológicos são de extrema precisão. Também entendemos que modelos para diagnóstico poderão ter uma topologia mais simplificada que um modelo para a confecção de alinhadores ou para a confecção de provisórios dentários.

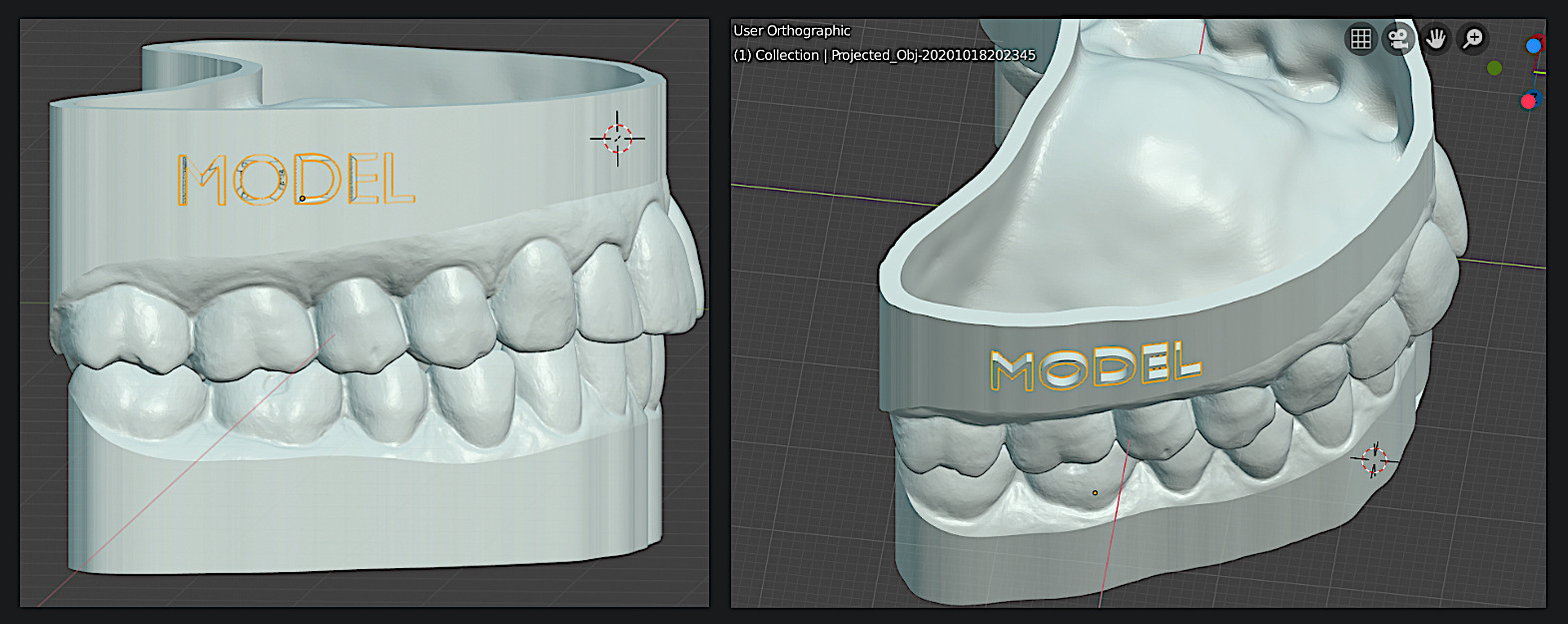

Configuração do texto.¶

Como uma última etapa antes da exportação dos modelos procederemos com a sua identificação na seção Project Text and Logo (Fig. 9 à direita).

Nesta aba dispomos de uma sequência de trabalho que deverá ser feita a fim de identificar o modelo. Iniciamos selecionando o modelo a ser nomeado e clicamos em Create Text. Será criado um objeto de texto com a palavra digitada em Text. Para movimentarmos utilizaremos o comando grab (G) e o posicionamos de acordo com a nossa vista (Fig. 9 ao centro e à esquerda).

Texto recebendo tratamento de espessura.¶

Seguindo a sequência já estabelecida pelo software projetaremos o texto sobre o modelo usando a ferramenta Project to Mesh e após isso clicamos em Object Volume para dar espessura ao objeto selecionado (Fig. 10).

Texto com booleanas Union e Difference.¶

Podemos ainda melhorar ou realçar o texto procedendo com uma operação para aumentar a espessura deste. Para tal ativamos o Edit Mode (Tab), mudamos o set list da operação de transform para Normal, ou seja, faremos um deslocamento em noventa graus do texto e agora com esta camada mais espessa nos é permitido fundi-lo ao modelo para realizar as operações booleanas, onde poderemos ter o texto em alto relevo (Union) ou em negativo (Difference) nos modelos. Desta forma finalizamos o preparo do nosso modelo com a exportação em STL de modo a deixá-lo apto a ser impresso em 3D.

Impressão 3D¶

O CAM (computer-aided manufacturing), grosso modo, materialização dos projetos, pode se dar de duas formas: através da fresagem de um bloco ou através da manufatura aditiva. A manufatura aditiva, também conhecida como impressão 3d tem sido a tecnologia de escolha para estes processos devido a rapidez e economia financeira em relação à fresagem. Na década de 1980, Charles Hull patenteou a tecnologia SLA (Estereolitografia) e a partir de então a impressão 3D vem evoluindo. Nos anos 2000 ocorreu o estabelecimento da impressão 3d como uma verdadeira indústria de manufatura e esta evolução a levou às áreas de saúde.

Basicamente em odontologia utilizamos 3 tipos de tecnologia para impressão 3D:

FDM (impressoras de filamento);

SLA (Laser Stereolitography);

DLP (Digital Light Processing).

Cada uma tem suas aplicações e consequentemente seus prós e contras, e de maneira bem objetiva podemos considerar as de tecnologia DLP e as SLA adequadas para o uso em odontologia devido a qualidade de processos, velocidade e repetibilidade. Para nosso trabalho optamos pela impressão em uma maquina DLP, de marca MOONRAY. A seguir descreveremos o processo de impressão.

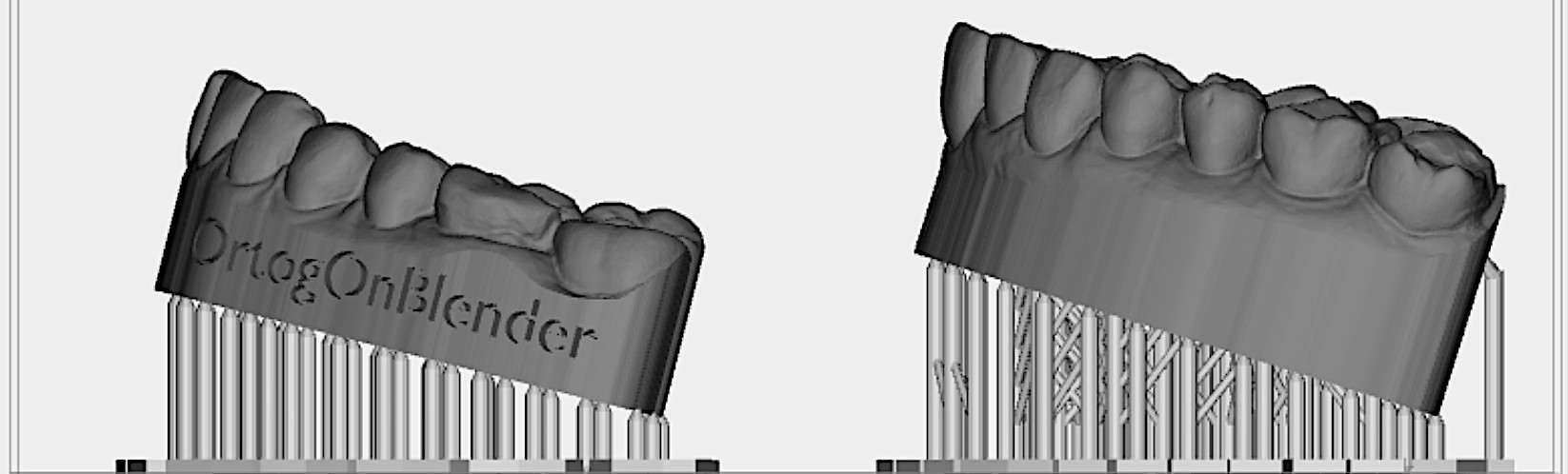

Modelos preparados para impressão 3D, com suporte.¶

A primeira etapa deste processo é a importação dos modelos seguido da orientação destes na prancha de impressão. Seguimos para isso a orientação das empresas que especificam que para uma menor superfície de descolamento que irá refletir em maior precisão de impressão e maior repetibilidade orientamos o nosso modelo de maneira inclinada na plataforma de impressão. Como desvantagem deste posicionamento, quando imprimimos em grande quantidade, temos que repetir o processo várias vezes pois os modelos ocupam uma grande área na prancha de impressão. Para resolver esse problema quando imprimimos um maior número de modelos os orientamos na vertical. Outro fator importante é a colocação dos suportes, que darão estabilidade à peça pois no processo de impressão precisamos manter a geometria da estrutura intacta e os suportes nos auxiliam nessa tarefa (Fig. 12).

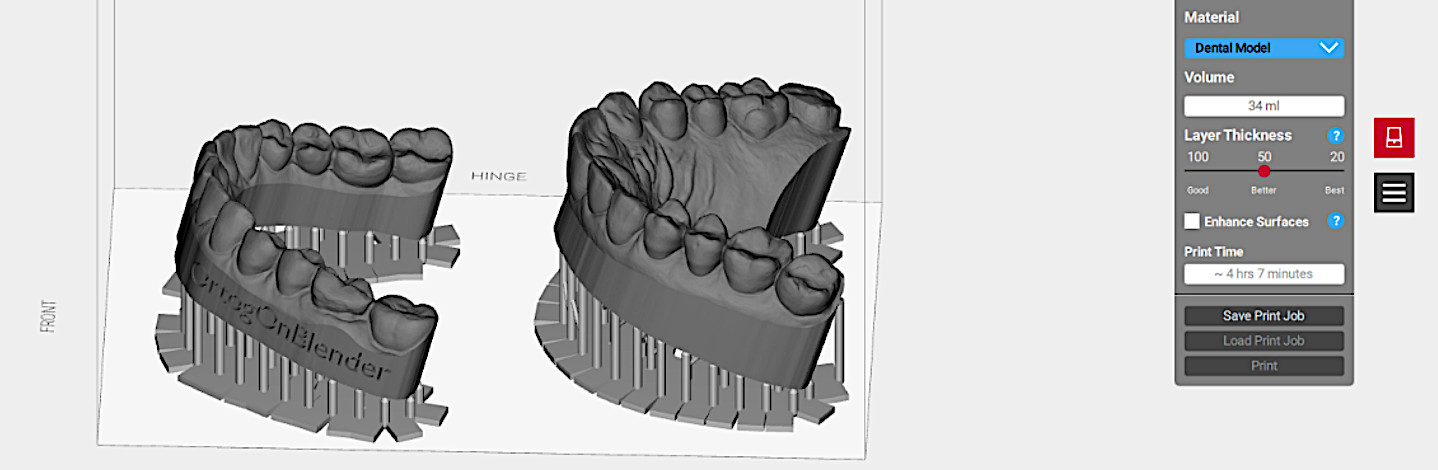

Interface do software de preparo de impressão 3D.¶

A próxima etapa é a definição do material e da resolução da peça. Hoje temos para cada aplicação um determinado tipo de resina e para os modelos a resina die and model é a ideal. Neste trabalho usamos a resina SprintRay Die and Model, com o parâmetro de eixo Z em 50 mícrons. O software da impressora nos permite regular entre 100 , 50 e 25 mícrons. Para cada aplicação teremos uma regulagem neste parâmetro. No próprio display ainda contamos com a informação do tempo de impressão e do volume de resina que será gasto do processo (Fig. 13).

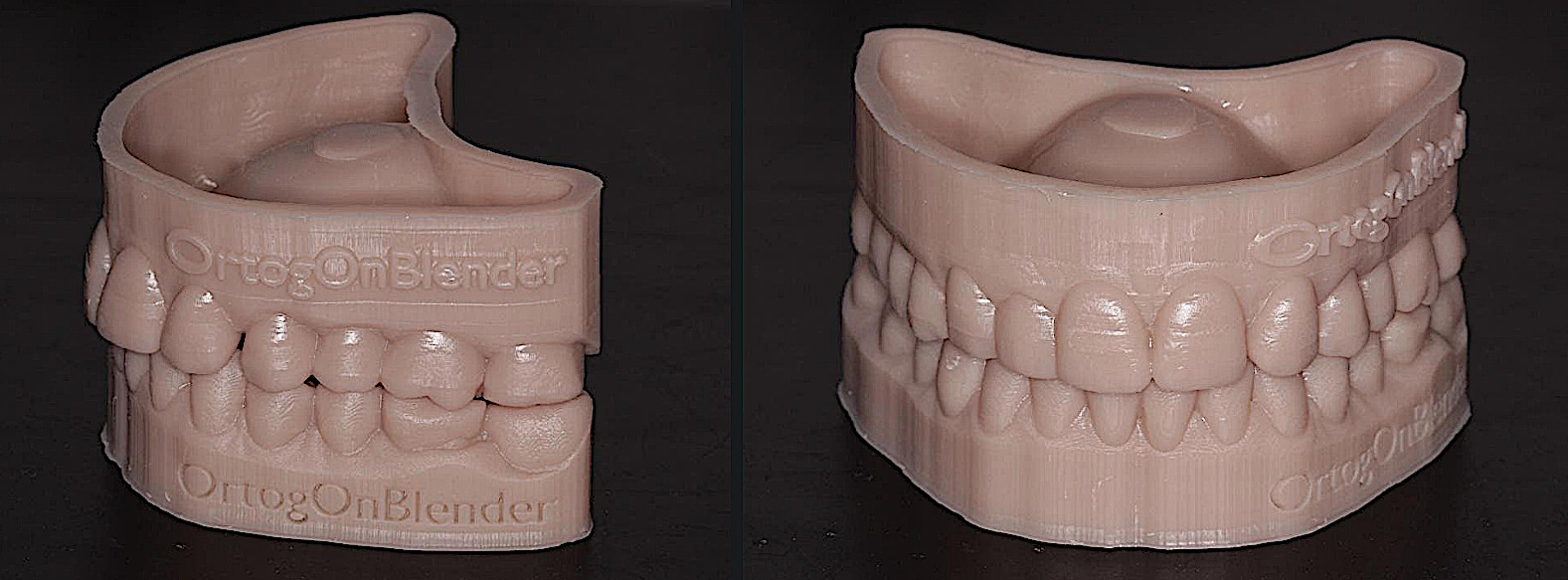

Modelos impressos em 3D.¶

Seguindo com os trabalhos, acionamos a impressora e no tempo estabelecido retiraremos os modelos da prancha de impressão e partimos para o pós processamento. Este processo consiste na limpeza do modelo com álcool isopropílico para remover os resíduos de resina que ficam no modelo e depois fazer a pós cura para que as camadas superficiais da peça estejam totalmente polimerizadas. Finalizando estes processos o nosso modelo estará pronto para uso, seja para fins de diagnóstico ou para a produção de dispositivos (Fig. 14).

Conclusão¶

O OrtogOnBlender se mostrou uma ferramenta apta para a geração de modelos de arcadas dentárias ocas, com a opção de projetar textos ou logos em sua superfície, resultando em uma impressão 3D mais econômica e com visual personalizado.

- Bun19

Sabiha Bunek. What’s new in digital dentistry? 2019. Dental Advisor. SEPT-OCT, DENTAL Vol. 36, No. 05.

- eal18

NEAL D. KRAVITZ et al. Cad/cam software for three-dimensional printing. 2018. JCO/January.

- MGF20

Renato Parsekian Martins, Fabio Guedes, and Bruno D’Aurea Furquim. Alinhadores e ortodontia digital. 2020.

- MdRD20

Cicero Moraes, Everton da Rosa, and Rodrigo Dornelles. OrtogOnBlender - Documentação Oficial vol. 3. Cicero André da Costa Moraes, 2020. ISBN 9786500053494. doi:10.6084/m9.figshare.12871730.v1.

- Rog10

Everett M. Rogers. Diffusion of Innovations. Free Press, 2010. ISBN 9781451602470.